Гальванический способ нанесения. Электролит для быстрого омеднения. Методы нанесения гальванических покрытий

Гальваника в домашних условиях

Создание гальванических покрытий в домашних условиях

Гальванические декоративно-защитные либо технологические покрытия на металлических изделиях представляют собой тонкий поверхностный слой другого металла, обладающего более лучшими технологическими или антикоррозионными свойствами и хорошим эстетическим видом (например, никель, хром, серебро,цинк). При подготовке к выполнению гальванических работ мастер-любитель должен иметь мощный заземленный источник питания постоянным током с плавной регулировкой выходной мощности с максимальным током 20 А. Это может быть выпрямитель заводского производства либо простой, но мощный выпрямитель самостоятельного изготовления.

Толщина слоев и последующая обработка регулируются конечным пунктом назначения изделия и часто определяются определенными стандартами. Благодаря последующей пассивации и опциональному уплотнению коррозионная стойкость оцинкованных деталей значительно увеличивается.

Пассивирование тонкого слоя Пассивирование толстого слоя. . Низкая и средняя защита от коррозии, например, во внутренних помещениях транспортных средств, электроники, техники и строительства. Защита снижается до средней по отношению к коррозии, так как она также применяется в качестве основного слоя с последующим покрытием. Деформируемые приложения могут быть сделаны.

Одним из самых важных условий получения качественного гальванического покрытия является предварительнаяподготовка пескоструйка, шлифовка, обезжиривание и изделия.

Шлифовку осуществляют механическим способом с помощью карцовочной щетки, шлифовочных паст и наждачных шкурок.

Обезжиривание подготавливаемых деталей производят в органических растворителях: спирте, бензине, ацетоне, бензоле, трихлорэтилене. Подготавливаемую деталь тщательно промывают в растворителях, обращая внимание на труднодоступные места к которым сложно подобраться. Показатель качественного обезжиривания - хорошее смачивание водой поверхности детали. Изделия из чугуна и стали очень хорошо обезжириваются с помощью указанных растворов:

Любой тип стали, кроме нержавеющей стали. Кронштейны, шкафы, клапанные блоки, стопорные кольца, масляные отстойники, гидравлические трубы. Через сплав гальванического цинкового покрытия с никелем во время электролиза получают слои для максимальной защиты от коррозии. Во время исполнения мы руководствуемся действующими правилами. Во многих случаях цинковый никель также оказался эффективным в предотвращении контактной коррозии в сочетании с алюминием.

Защита от коррозии, например, в зонах двигателя и шасси, высокой влажности воздуха, соленых атмосферах, а также очень высокая в использовании в качестве базового слоя заднего слоя. Деформируемый при определенных обстоятельствах. Трубы, футляры, коробки с воздушным весом, рычаги.

Едкий натр...................... 10-20 г Кальцинированная сода... 50 г Жидкое стекло................ 5-15 г Вода................................. 1000 г

Едкий натр...........................50 г Кальцинированная сода......30 г Фосфорнокислый натрий.......30 г Жидкое стекло.....................5 г Вода....................................... 1000 г

Температура для растворов при обработки детали должна быть 60÷90 град. С. Работы нужно выполнять в защитных перчатках и фартуке, не допускать, чтобы капли раствора попадали на кожу и в глаза.

Покрытие цинковых листов

Покрытия цинковых листов представляют собой покрытия, выполненные в неэлектролитной форме, которые обеспечивают отличную коррозию от коррозии посредством катодной защиты. У нас есть различные продукты для покрытия, а степень защиты от коррозии, которую нужно наносить, определяется по продукту и толщине, но все продукты обладают особенностью обеспечения высокой защиты тонким слоем. Риск вызванного водородом поломки, вызванный покрытием поверхности, может быть полностью исключен.

Высокая защита от коррозии, например, в внутренних и внешних областях в автомобильной, ветровой, машиностроительной и железнодорожной промышленности. Очень высокая защита от коррозии при ее использовании в качестве основного слоя и обратного покрытия.

Для изделий из цветных металлов существуют следующие растворы:

Фосфорнокислый натрий... 10-20 г Хозяйственное мыло...... 10-20 г Вода................................. 1000 г

Едкий натр...........................10 г Фосфорнокислый натрий....... 50-60 Вода....................................... 1000 г

Рабочая температура первого раствора - 90град. С, а второго - 60град. С.

Декапирование – процесс снятия окисной пленки с поверхности металлической детали перед гальванической обработкой. В домашней мастерской можно применять такие декапирующие растворы:

Любой тип стали, алюминия. Большие крепежные покрытия длиной до 3 метров. Резьбовые стержни, анкерные болты, кронштейны, винты, гайки. Под лаковым покрытием понимается применение широкого спектра жидких материалов для покрытия путем распыления. Такие материалы покрытия могут содержать растворители или быть основаны на воде. В зависимости от назначения деталей, покрытия могут быть высушены воздухом или теплом. Помимо широкого спектра цветов, влажные краски также предлагают специальные функции, такие как деформируемость, сухая смазка, шумоподавление, термостойкость, отделка, устойчивость к химическим веществам или топливам, ультрафиолетовое излучение, электрическая изоляция, хороший захват для резины и многое другое.

Концентрированная серная кислота.... 70-80 Хромпик............................................. 2-3 Вода..................................................... 100

Соляная или серная кислота......5 Вода........................ 100

Количество компонентов указано в массовых частях. Время обработки деталей первым раствором составляет 20 с, а вторым - 60 с.

На практике мы рекомендуем, узнав о последующем использовании, краски, а также предыдущее лечение. Многие клиенты также используют возможность предлагать свои собственные картины, обработка которых будет подтверждена нами. Все отрасли промышленности, средства защиты от коррозии и повышенные до очень высокого уровня использования с гальваническим основным слоем или цинковым листом.

Любой тип стали и алюминия в ряд и другие неметаллические материалы по запросу. Вам нужны зоны без краски? У нас есть широкий спектр «Маскировка», и мы разрабатываем, при необходимости, конкретные решения в соответствии с требованиями каждого клиента.

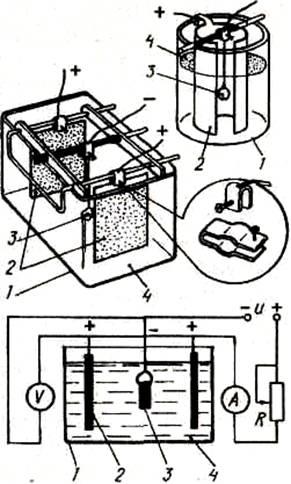

Рис. :Схема и оборудование для получения гальванических покрытий 1- емкость из химически нейтрального материала, например, стекла; 2- аноды; 3- обрабатываемая деталь (катод); 4- электролит

Теперь рассмотрим технологию создания гальванических покрытий.

Никелирование применяют для получения декоративных покрытий, и для формирования промежуточных слоев при многослойных покрытиях (например, при хромировании). Никелевые покрытия отличаются красивым внешним видом, стойкостью к атмосферным воздействиям, не вызывают трудностей при нанесении на металлические детали.

Винты, гайки, поршни, комбинации резины и металла, пружины, шумоглушители. Порошковое покрытие представляет собой процесс, в котором электропроводящий материал покрыт порошковой краской. Порошковые краски обычно состоят из сухих и гранулированных частиц, почти всегда на основе эпоксидных и полиэфирных смол, которые наносятся электростатически. Заряженные частицы конденсируются на поверхности заготовок и остаются сложными в электростатическом виде. В результате последующего процесса выпечки частицы желатинизируют в слое порошковой краски.

Оборудование для никелирования (а также и для всех других покрытий) показано на рисунках.

Никелируют в слабокислом электролите, с следующим составом:

Сернокислый никель 140 г Сернокислый натрий 50 г Сернокислый магний 30 г Хлористый натрий (чистая поваренная соль) 5 г Борная кислота 20 г Вода 1000 г

Температура электролита – 18÷25ºС, плотность тока – 0,8÷1,2 А/дм2.

Покрытие порошковыми красками не требует растворителей, поэтому эта процедура считается экологически чистой. Для порошковых красок они имеют характеристики, аналогичные характеристикам влажных красок, описанных выше. Они всегда горят, а толщина их слоев обычно больше.

Все отрасли промышленности, средняя защита от коррозии, подняты до очень высокой занятости с гальваническим основным слоем или в конструкции нескольких слоев. Любой тип стали и алюминия. Требуются ли зоны без краски? Штангенциркули, стопорные кольца, выхлопные трубы.

Если у Вас отсутствует сернокислый магний и натрий количество сернокислого никеля в электролите увеличивают до 250 г, хлористый натрий – до 25 г, борной кислоты – до 30 г, при этом никелирование необходимо вести при температуре электролита 50÷60ºС и плотности тока 3÷5 А/дм2.

Химикаты, входящие в электролит, растворяют в воде по отдельности, растворы тщательно фильтруют, потом смешивают. Качество покрытия зависит от кислотности электролита (рН). Для нашего случая – рН 4÷5. При такой кислотности лакмусовая бумага окрашивается в красный цвет. Если кислотность электролита выше, в него добавляют в небольших количествах водный раствор аммиака. Неполадки в никелировании вызывают, уменьшение плотности тока, которое приводит к образованию серого осадка, а увеличение плотности тока – к появлению хрупкого неоднородного слоя никеля. При использовании электролита с рН выше б на покрытии возникают белые пятна, а меньше 4 – покрытие получается неоднородным. Слой никеля толщиной 1 мкм при плотности тока 0,15 А/дм2 оседает за 20 мин, а при 0,1 А/дм2 – за 30 мин.

«Дуплексные покрытия» понимаются как комбинация металлических покрытий с дополнительной краской. Применение этой технологии имеет целью соединения по меньшей мере двух покрытий на поверхности таким образом, чтобы в полной мере использовать ее превосходные характеристики и компенсировать ее недостатки.

Хорошим примером является комбинация гальванической гальванизации, сделанной с последующей окраской на сталь: цинк имеет свойство жертвовать собой коррозией посредством катодной защиты от коррозии для основного материала. Это защищает заготовку от возможного коррозионного повреждения, но этот жертвенный эффект ограничен. У картины нет такой жертвенной характеристики; если бы использовалась только эта краска, и она была бы повреждена, заготовка неизбежно подвергалась разрушительной силе коррозии. В дуплексной комбинации краска защищает цинк, и если краска повреждена, цинк предотвращает коррозию заготовки и задерживает последующую инфильтрацию краски.

После того как процесс никелирования закончен изделие промывают в воде, высушивают и тщательно полируют на войлочном круге с использованием полирующих паст.

Хромирование металлических деталей применяют для повышения твердости(функциональности) и антикоррозионной стойкости, получения отражающих поверхностей, декоративного эффекта. Хочу отметить, что хромовые покрытия пористые, поэтому под ними, на поверхности черных металлов следует использовать промежуточный слой меди либо никеля, если этим пренебречь то под слоем хрома будут происходить коррозионные процессы. Во избежание этого применяют многослойные гальванические покрытия, например медь-никель-хром или никель-медь-никель-хром. Качество хромовых покрытий зависит от концентрации электролита, плотности тока и температуры электролита. С помощью регулирования температуры электролита можно получать различные оттенки покрытий: при температуре 35÷55ºС покрытие блестящее; при 55÷80ºС – молочное; при температуре ниже 35ºС – матовое.

Это и многие другие функции возможны, но достигаются только в том случае, если интерфейс настраивается между отдельными слоями. Ряд защитных покрытий или обработки поверхности используются для улучшения характеристик всех наружных деталей как во время хранения, так и в течение времени, когда они остаются на открытом воздухе в приложении, где они были использованы. Эти процедуры применяются на основе стандартных процессов или спецификаций в рамках рынка крепежных деталей. В зависимости от типа или характера защиты мы имеем три типа покрытий.

Что касается анодов, обеспечивающих, как свидетельствует практика, самые стабильные процессы хромирования, то можно рекомендовать их изготовление из следующего сплава: свинец – 81÷86 %, олово – 10÷15 %, сурьма – 4 %. Однако не всегда удается найти такие аноды, в таком случае можно воспользоваться полностью свинцовыми анодами или анодами из сплава 93 % свинца и 7 % сурьмы.

Этот тип покрытий ориентирован главным образом на то, чтобы обеспечить особый внешний вид деталей, таких как цвет или яркость. В этой группе расположены покрытия. Он состоит из красок деталей из алюминия, стали или нержавеющей стали. Краски эпоксидного типа используются при предыдущем приготовлении поверхности, подготовка, которая зависит от типа материала, - алюминий, сталь или нержавеющая сталь. Эти покрытия без защитных покрытий обеспечивают дополнительную защиту, поскольку окрашенная поверхность не очень реагирует на процессы биметаллической или гальванической коррозии.

В зависимости от состава электролита возможно получать довольно широкую гамму покрытий, разных по цвету и физическим параметрам.

Декоративное хромовое покрытие получаеться при использовании электролита следующего состава, электролит состоит из; 350 массовых частей (м.ч.) хромового ангидрида, 3,5 м.ч. серной кислоты и 100 м.ч. воды. Температура электролита при хромировании должна быть 35÷40град. С, а плотность тока – 10÷15 А/дм2.

Это процесс отделки поверхности для получения блестящей и однородной поверхности, используемой главным образом в частях из алюминия и нержавеющей стали. Этот тип отделки используется в материалах, которые обладают высокой устойчивостью к коррозии, как алюминий и нержавеющая сталь. В случае нержавеющей стали это обычно сопровождается процессом пассивации, который снижает реакционную способность нержавеющей стали при воздействии гальванической коррозии.

Покрытия страдают гальваническим или химическим применением. В эту группу мы будем включать такие покрытия, в которых на поверхность основного металла наносят еще один металл, с помощью которого заклепка производится для задержки поступления коррозии в основной металл. Эти покрытия имеют гальваническое или химическое применение. Общее время, в течение которого они способны замедлять коррозию в основном металле, в основном зависит от состава покрытия и применяемой толщины, которая измеряется в микронах.

Износостойкое хромовое покрытие применяется для обработки деталей двигателей, редукторов, гидравлики и прочих механизмов. Его получают используя электролит следующего состава: 150 м.ч. хромового ангидрида, 1,5 м.ч. серной кислоты и 100 м.ч. воды. Температура электролита 50÷55ºС, плотность тока 45÷100 А/дм2.

Темно-голубое декоративно-защитное покрытие получается, используя электролит такого состава: 350 м.ч. хромового ангидрида, 3,5 м.ч. серной кислоты, 1 м.ч. желтой кровяной соли и 100 м.ч. воды. Температура электролита 25÷30ºС, плотность тока 5÷10 А/дм2.

Все эти покрытия дополнительно имеют внешний слой, который, в свою очередь, защищает покрытие от страдания от его собственной коррозии. Этот внешний слой называется «пассивированным». Эти покрытия тестируются в камерах, которые имитируют агрессивные коррозионные условия выветривания, называемые «Соляные камеры тумана». Среди этих покрытий страдания мы можем выделить.

В этом типе покрытия металлом, составляющим слой страдания, является цинк. Гальваническая гальваника является наиболее распространенной и существуют различные пассиваты, которые придают им различные сопротивления, главным образом при поступлении на белую коррозию. С самого начала белой коррозии большая или меньшая продолжительность защиты будет зависеть непосредственно от толщины покрытия. В этом типе покрытий и в зависимости от типа пассивации и толщины гарантируется от 48 часов в коррозионной камере до 380 часов.

Агатовое, темно-синее декоративно-защитное покрытие получается если применять электролит, состоящий из 40 м.ч. хромового ангидрида, 10 м.ч. уксуснокислого бария и 100 м.ч. воды. Температурный режим электролита 15ºС, плотность тока 25 А/дм2.

Черное декоративно-защитное покрытие получается если использовать электролит следующего состава: 250 м.ч. хромового ангидрида, 8 м.ч. уксуснокислого кальция и 100 м.ч. воды. Температурный режим электролита 25÷30ºС, плотность тока до 100 А/дм2.

Наиболее распространенными типами этой классификации являются. Покрытия сплавов гальванического применения. . Они представляют собой покрытия, в которых слой страдания состоит из двух или более металлов. Цель этих покрытий заключается в дальнейшем замедлении поступления коррозии в основной металл, замедлении скорости коррозии слоя страдания путем объединения нескольких металлов. Этот тип покрытий уже расположен в том, что мы бы назвали средней коррозионной стойкостью. В этом типе покрытий наиболее распространены.

Это покрытие обеспечивает стандартное сопротивление коррозионной камеры до 480 часов. Оцинкованное железо. . Эти покрытия имеют химическое применение и могут быть изготовлены на основе стали или алюминия. Их основная характеристика состоит в том, что они состоят из пыли или листов страждущего металла, обычно цинка, вместе с «связующим» компонентом, который поддерживает их единицы и образует однородный и устойчивый слой после «фиксирующего» процесса. Также называются органическими покрытиями.

Мягкое декоративное покрытие получается при обработке в электролите следующего состава: состоящем из 250 м.ч. хромового ангидрида, 7÷10 м.ч. сернокислого хрома, 3 м.ч. борно-фтористоводородной кислоты, 100 м.ч. воды, однако можно применять и другой состав: 250 м.ч. хромового ангидрида, 3,5 м.ч. фтористого натрия и 100 м.ч. воды. Для обоих электролитов плотность тока составляет 4÷5 А/дм2, а температура 18÷20ºС.

Пассивационные процессы или создание нереактивной внешней поверхности. Эти процессы не в строгом смысле являются покрытием, а обработкой поверхности металла для достижения защитного слоя, который делает его относительно инертным. Очень ярким примером этого является алюминий, который при контакте с воздухом поверхностно окисляется, образуя очень тонкий и прозрачный внешний слой оксида алюминия. Этот слой является очень эффективной защитой в обычных условиях, в которых используются алюминиевые застежки.

Другим очень ярким примером этого является нержавеющая сталь, в которой окисление ее содержания хрома защищает его от коррозии. Для усиления этих пассивных или инертных слоев существуют процессы, которые увеличивают его толщину, чтобы дать обработанным металлам меньше реакционной способности в более агрессивных условиях, кислотных средах или морской воде. Мы выделяем два типичных процесса в заклепках и других крепежных элементах.

Электролиты нельзя долго хранить, поскольку при этом теряются первоначальные качества.

Чугунные и стальные изделия перед обработкой подогревают до рабочей температуры электролита, медные и латунные – предварительно прогревают в горячей воде, а затем под напряжением погружают в гальваническую ванну.

Алюминий и его сплавы перед хромированием покрывают прочной пленкой другого металла. Для этого нужно изделие, поверхность которого приготовлена для хромирования, погрузить в раствор такого состава: хлорное железо – 25÷35 г, концентрированная соляная кислота – 15÷20 г, вода – 1000 г. Деталь выдерживают в этом растворе 1÷2 мин, затем промывают водой и тут же приступают к хромированию. Так же можно еще воспользоваться другим раствором: сернокислый цинк - 200 г, едкий натр – 200 г, вода – 1000 г. В таком растворе алюминиевую деталь необходимо выдержать 2÷3 мин, после этого промыть водой. В таком случае на поверхности изделия образуется тонкий промежуточный слой цинка, который обеспечит хорошее сцепление хромового покрытия с деталью.

Иногда нужно обновить хромовое покрытие на изделии. Для этого изделие нужно погрузить в электролит и на протяжении 30 с пропускать ток обратного направления. При этом поверхность старого хромового покрытия слегка растворяется и будущее хромовое покрытие надежно сцепляется со старым. При нанесении хромовых покрытий плотность тока доводят до расчитаной на протяжении 3÷5 мин.

После того как гальванический процесс завершен, изделие вынимают из электролита, промывают в теплой воде, потом нейтрализуют в 3 %-ном растворе пищевой соды, после этого снова промывают в горячей воде и сушат. Если же нанесено твердое износостойкое покрытие, то изделие необходимо обязательно прокипятить в течение 1÷1,5 ч в большом объеме дистиллированной воды, в завершении его помещают на 2÷4 часа в сушильный шкаф с температурой 110÷130ºС.

При окончании хромирования обязательно проводят механическое полирование с использованием полировальных паст.

Цинкование , как правило, применяется для создания защитных антикоррозионных или декоративных покрытий на поверхности черных металлов. Цинк сильно сцепляется с поверхностью других металлов, а с течением времени на цинковых покрытиях образуется тонкая пленка окислов, обладающая хорошими защитными свойствами. Для гальванического цинкования применяется электролит такого состава: сернокислый цинк –200 г, сернокислый аммоний – 50 г, уксуснокислый натрий – 15 г, вода – 1000 г. Рабочая температура электролита – 18÷25ºС, плотность тока – 1,5 А/дм2 .

Цинкатирование Широкое распространение получило цинкатирование. Для цинкатирования используют электролит такого состава: окись цинка – 4÷5 г, едкий калий – 85÷100 г, хлористое олово или хлорное олово – 0,15÷0,25 г, перекись водорода -2т, вода - 1000 г. Рабочая температура электролита – 50ºС, плотность тока – 0,5 А/дм2.

Электролиты для цинкатирования приготавливаются в такой последовательности: сначала растворяется в воде едкий калий, используя 1/10 объема всей воды, нагревается раствор до температуры 90÷100ºС и растворяют в нем окись цинка. Раствор разводится горячей водой до половины объема ванны и тщательно перемешивается. Соль цинка, которая при этом образуется, долго отстаивают, а потом аккуратно сливают в рабочую ванну. Хлористое или хлорное олово растворяют в воде отдельно и вливают в электролит уже в процессе гальванической обработки.

После обработки оцинкованному изделию в декоративных целях можно придать блеск. Для этого изделие опускают на 2÷3 с в раствор такого состава: хромпик – 100÷150 г, серная кислота – 3÷4 г, вода – 1000 г. Можно также для этих целей воспользоваться 2÷3 %-ным раствором азотной кислоты. После обработки изделие тщательно промывается водой.

Меднение металлических деталей производят в защитных целях и перед хромированием, а так же для создания на поверхности металла токопроводящего слоя с минимальным сопротивлением. Для качественного покрытия черных металлов слоем меди применяют цианистые электролиты, работа с которыми в домашних условиях недопустима. Поэтому стальные и чугунные детали сначала никелируют гальваническим способом, а уж затем на никель осаждают медь. При меднении никелированных изделий можно применить электролит такого состава: сернокислая медь (медный купорос) - 200 г, концентрированная серная кислота - 30-50 г, вода - 1000 г. Рабочая температура электролита - 18- 25ºС, плотность тока - 1-2 А/дм2.

При покрытии алюминиевых изделий слоем меди так же необходимо провести предварительную подготовку. После декапирования алюминиевое изделие оксидируют в течение 10-15 мин в электролите такого состава: концентрированная серная кислота - 109 г, вода - 1000 г, при температуре 18-25ºС и плотности тока 1 А/дм2. Затем изделие травят в водном растворе соды (30 г на 1000 г воды) на протяжении 3-4 мин при температуре 50-55ºС. После травления деталь тщательно промывают водой и погружают в гальваническую ванну с электролитом следующего состава: медный купорос - 188 г, серная кислота - 49 г, вода - 1000 г. Рабочая температура электролита - 15-20ºС, плотность тока - 1 А/дм2. Как анод используют медную пластину.

Латунное гальваническое покрытие является чем-то промежуточным между меднением и цинкованием. Для электролита используются реактивы, применяемые как при меднении, так и при цинковании: сернокислая медь (медный купорос) - 5 г, сернокислый цинк - 8,5 г, щавелевая кислота - 30 г, концентрированная кислота - 20 г, желатин - 0,2 г, вода - 1000 г. Рабочая температура электролита - 18-25град. С, плотность тока - 2-3 А/дм2.

Гальваническое серебрение применяется при создании на поверхности металлов декоративных защитных и электропроводящих слоев. Посеребренные изделия имеют также хорошую отражающую способность. При серебрении деталей из черных металлов первоначально путем гальванического никелирования создают промежуточный слой никеля, на который осаждают серебро. Электролит для гальванического серебрения состоит из следующих компонентов: хлористое серебро - 10- 15 г, желтая кровяная соль (железоцианистый калий) - 15-35 г, кальцинированная сода - 15-35 г, вода (желательно дистиллированная) - 1000 г. Температура работы электролита - 18-20град. С, плотность тока - 0,1 А/дм2. Как анод используются графитовые пластины. Каждый компонент входящий в состав электролита растворяют отдельно в кипящей воде. Хлористое серебро растворяют в темном месте. Растворы желтой кровяной соли и кальцинированной соды вливают в раствор хлористого серебра и кипятят вместе в течение 1,5-2 ч, после чего все фильтруют. Готовый электролит имеет светло-желтый оттенок и не включает в себя осадок.

Нанесение гальванических покрытий методом натирания позволяет обойтись без гальванических процессов, особенно ценен при обработке деталей, имеющих большие размеры. Для реализации данного метода мастеру-любителю необходимо изготовить небольшое устройство. Необходимо иметь понижающий трансформатор с

Рис. Приспособление

для нанесения гальванических покрытий

методом натирания

Рис. Приспособление

для нанесения гальванических покрытий

методом натирания

выходным напряжением 5-15 В (желательно с плавной регулировкой) и током до 2х А, диодный мост (могут использоваться диоды ДЗОЗ-Д305), щетку диаметром 20-30мм, соединительные провода. Гальваническая щетка универсальный инструмент для создания гальванических покрытий из любых металлов. Ручка гальванической щетки изготовляется с применением диэлектрических материалов. Можно использовать отрезок пластиковой трубы подходящего диаметра. Сверху ручка должна плотно закрываться пластмассовой крышкой, а снизу - вставкой из щетины или любого синтетического ворса. Вставка должна упираться в решетчатое дно, находящееся на 20 мм выше нижнего среза пластмассовой трубки. Щетинистую вставку сильно обматывают металлической проволокой что бы получилось наподобие толстой кисти. Эта проволока исполняет функцию анода. Для цинкования, хромирования, никелирования, серебрения и золочения используется проволока из нержавеющей стали, но при никелировании под нее подкладывают еще изогнутую пластинку из никеля, а при хромировании - из свинца. При меднении используют обычную медную проволоку. В домашней мастерской необходимо иметь несколько щетинистых вставок различного диаметра, использующихся для покрытия различными металлами. Проволока на вставке подсоединяется с помощью соединительных проводов к положительному гнезду источника питания. Пучок щетины диаметром в полтора два раза больший, чем диаметр пластиковой ручки, перевязывают капроновой нитью. Поверх нее наматывают соответствующую проволоку, пока не образуется поясок, в который будет упираться трубчатая ручка. Между ручкой и пояском закладывают резиновую прокладку в виде полоски толщиной 1-1,5 мм и соответствующей длины. При изготовления вставки можно использовать щетину малярной кисти. Если в кисти щетина соединена эпоксидным клеем у основания, то эту часть придется отрезать, так как слой клея станет препятствовать проникновению электролита в рабочую зону. Длина щетины должна составлять 45-60мм, из которых 20 мм станет заходить внутрь ручки, 10 мм скроются под проволочной обмоткой, 15-20 мм составят свободный конец. В случае необходимости торец щетки стачивают на наждачном круге до получения ровной поверхности. Для работы в ручку заливается электролит, вставка соединяется с положительной клеммой +, а обрабатываемое изделие - с отрицательной клеммой источника питания--. Инструмент равномерно передвигают по поверхности изделия, не отрывая от него. Периодически в ручку доливают электролит (не допускается полное опорожнение ручки). Для получения хорошего покрытия на определенном участке поверхности изделия необходимо сделать 15-30 проходов гальванической щетки. Так же можно воспользоваться и более простым в изготовлении приспособлением. Для этого медную, свинцовую, цинковую, никелевую или из нержавеющей стали пластинку, в зависимости от необходимого вида покрытия, соединяют проводом с положительной клеммой источника питания, затем оборачивают ее фланелевой тканью слоем в 4-5 мм, фланель смачивают электролитом и натирают обезжиренный и декапированный предмет, к которому подсоединяют отрицательный вывод источника питания. Пластинку во фланели необходимо гораздо чаще смачивать в электролите. Работать надо, в очках и в защитных резиновых перчатках. Электролиты для гальванических покрытий методом натирания могут быть те же, что и при классической гальванической обработке, но все же лучше использовать следующие составы:

Меднение Медный купорос..............200 г Концентрированная серная кислота.................50 г Этиловый спирт или фенол..............1-2 г Вода...................................1000 г

Хромирование Хромовый ангидрид........250 г Концентрированная серная кислота.................. 2,5 г Вода................................... 1000 г

Никелирование Сернокислый никель.......70 г Сернокислый натрий.......40 г Борная кислота................20 г Хлористый натрий...........5 г Вода................................... 1000г

Цинкование Сернокислый цинк.......... 300 г Сернокислый натрий......70 г Борная кислота................ 20 г Вода................................... 1000 г

Серебрение Хлористое серебро (свежеосажденное).............. 10-15 г Желтая кровяная соль.......................................... 15-30 г Кальцинированная сода....................................... 15-30 г Вода....................................................................... 1000 г После нанесения покрытия изделие тщательно промывают водой, сушат и полируют с применением полировочных паст.

Методы нанесения гальванических покрытий

Все гальванические процессы происходят по довольно простой схеме. Имеется система, состоящая из изделия, на которое наносится какое либо покрытие, раствор, в который это изделие помещается (электролит). И третий компонент, это пластина, на которую подается положительный заряд и она называется анодом. Изделие в свою очередь выступает в роли катода и на него подают отрицательный заряд. При подключении такой системы к источнику питания металл из которого состоит анод растворяется в электролите, а на изделие наносится металл, растворенный в электролите. Электролит выступает в роли переносчика металла с анода на наше изделие. Размеры ванн, куда налит электролит, могут быть самыми разными, объемом от долей литра до десятков тонн. Сами размеры и форма ванн диктуются размерами изделий, для покрытия которых они предназначены. В ваннах кроют изделия, которые можно завесить на подвески. Через них на изделие будет подводиться минус от источника питания, и они будут удерживать изделие на весу в объеме электролита.

Если изделия совсем мелкие и их много, прибегают к помощи немного видоизмененных ванн, которые называются барабанами. В барабанах покрывают сразу несколько изделий, и контакт с минусом источника питания обеспечивается за счет их взаимного соприкосновения. В барабанах изделия одновременно с нанесением покрытия еще и галтуются. Сам барабан с изделиями вращается в ванне с электролитом, в которой также находится анод.

Аналогично устроены и колокольные ванны наливного типа. В них засыпаются и изделия, заливается электролит и туда же вставляется анод. Они приводятся в медленное вращение и детали, пересыпаясь в электролите, медленно наращивают покрытие.

Все эти три метода обеспечивают полное покрытие изделий со всех сторон. Но есть еще один метод нанесения покрытия методом гальваники, и называется он трибогальваникой, стилогальваникой, нанесением «внатирку» и т.д. Смысл его в том, что на изделие как обычно подают минус источника питания, на анод плюс, но вся эта система не погружается в электролит. Электролитом лишь пропитывается тряпка или тампон, намотанный на анод. Анодом, который держат в руке под напряжением, как бы натирают изделие, и через некоторое время на изделии появляется покрытие. Электролиты для такого метода нанесения очень часто называют гелями. Это просто загущенные электролиты для того чтобы они поменьше стекали с тампона по изделию. С помощью этого метода можно покрывать крупные изделия, правда, очень долго, но зато наносить покрытие не на все изделие, а лишь на требуемые участки поверхности. Минусом такого метода является сильный разброс в толщине наносимого покрытия и оно, как правило, получается очень тонким. Такое покрытие резко уступает по качеству покрытиям, нанесенным в ваннах, хуже держится, неоднородно по цвету.

Отдельно, но очень близко к гальваническим, стоят методы химического и иммерсионногого нанесения металлических покрытий. В электролитах для протекания восстановления атомов металла на поверхности изделия необходимо протекание электрического тока. При химическом нанесении создается система, в которую вводится восстановитель. Именно он, окисляясь, восстанавливает металл покрытия на поверхности изделия. Это так называемая автокаталитическая реакция, которая идет только на поверхности металлического катализатора. А катализатором служит именно тот же металл, который и наносится. Происходит это вкратце так: приготовляется раствор (иногда нагревается), туда опускается подготовленное активированное изделие и происходит нанесение. Однако запустить такую реакцию не всегда просто, иногда она сама запускается на более активных металлах, а иногда её надо запускать принудительно, с помощью катализатора, например наночастиц палладия. И вот тут самое главное! Таким образом, можно покрывать не только металлические детали из различных сплавов, но и не проводящие материалы, например пластики. Иммерсионный метод в отличие от химического идет в виде обменной реакции на поверхности металлического изделия. Раствор для например, иммерсионного золочения растравливает металл на поверхности изделия и взамен укладывает золото. Это просто обменная реакция. Она идет до тех пор, пока на поверхности не останется только золото и не будет более оголенного, иного металла основы.

Именно на химических процессах нанесения металлов базируется технология металлизации непроводников, пластмасс, тканей, и т.д. По такой реакции создается токопроводный слой, а уже на него обычными гальваническими методами наносятся все остальные покрытия, включая финишное.

Все остальные методы нанесения металлических покрытий, такие как вакуумное и плазменное напыление не являются гальваническими методами.