Катанка толщина цинкового покрытия оцинкованной стали гост. Большая энциклопедия нефти и газа

Cтраница 1

Толщина цинкового покрытия должна быть тем больше, чем жестче условия эксплуатации.

Толщина цинковых покрытий в зависимости от условий эксплуатации устанавливается отраслевой нормативно-технической документацией. В табл. 50 представлены данные по цинковым покрытиям для стальных деталей.

Толщина цинковых покрытий назначается в зависимости от условий эксплуатации изделий.

Наиболее распространенными видами гальванизации являются. Гальванизация, электролитический процесс. В этом процессе ламельное цинковое покрытие наносят на заготовку посредством постоянного тока в ванне с водными электролитами. Такой оцинкованный материал в основном подходит для использования в сухом окружающем воздухе; Из-за относительно низкой толщины слоя это гальванизация не продлится достаточно долго для агрессивной атмосферы. Гальваническая хроматизация, также электролитный процесс. Раньше оцинкованные оцинкованные компоненты впоследствии обрабатывались хромированием для улучшения защиты от коррозии.

Толщина цинкового покрытия в зависимости от условий эксплуатации, устанавливаемых ГОСТом 14007 - 68, определяется действующими на предприятии нормалями, отраслевыми стандартами и тому подобной технической документацией.

Толщина цинковых покрытий на стали устанавливается в зависимости от условий работы изделий. Легкими условиями считаются закрытые, сухие, отапливаемые и вентилируемые. Однако непосредственному воздействию дождя и снега изделия не подвергаются. Жесткими условиями считается пребывание изделий в атмосфере, загрязненной значительным количеством промышленных газов и пыли, непосредственное периодическое воздействие на изделие дождя, снега или брызг морской воды.

В качестве стандарта используется желтое хромирование, при этом поверхность заготовки получает типичный латунный тон, который слегка переливается. Серебристые блестящие накладки из цинка, которые часто желательны по соображениям дизайна, могут быть достигнуты главным образом из сталей областей 1 и 3. Для сталей в областях 2 и 4 накладки могут быть изготовлены от матового до глянцевого и от светлого до темно-серого и с большей толщиной.

Для достижения однородного качества поверхности цинковых покрытий внутри структуры или внутри компонента все используемые материалы должны иметь одинаковое содержание кремния и фосфора. Планирование и тендеры Поскольку термин «гальванизация» охватывает различные процессы с различными защитными эффектами, возможность использования должна быть использована во время процесса торгов, чтобы обеспечить желаемый результат с помощью точной формулировки.

Толщина цинкового покрытия колеблется между 6 и 30 мкм в зависимости от назначения и условий работы изделия. Покрытые цинком изделия допускают развальцовку, но очень плохо спаиваются и свариваются. Пайку оцинкованных изделий выполняют, пользуясь кислотным флюсом. Если применяют бескислотный флюс, места пайки предварительно лудят. Оцинкованные изделия хорошо окрашиваются.

В общем, важно, по согласованию с компанией-расходомером, использовать горячий оцинкованный материал для соответствующей конструкции, а конструкция или все компоненты должны быть спроектированы для горячего оцинкования. В компании по экспорту требуются ноу-хау в области транспортировки стали, а также при планировании размеров и веса компонентов для эффективного использования ванн для гальванизации. Компоненты должны быть сконструированы так, чтобы они не перекрывались и, насколько это возможно, с зазором для монтажа после гальванизации.

Толщина цинкового покрытия устанавливается в зависимости от условий эксплуатации от 5 до 30 мкм.

Толщина цинкового покрытия составляет 50 - 100 мкм.

Толщина цинкового покрытия определяется по разности веса образцов до и после снятия цинкового покрытия. Перед испытанием поверхность покрытия обезжиривается, протирается пастой, состоящей из окиси магния или смеси окиси магния с негашеной известью и воды, промывается водой и просушивается фильтровальной бумагой.

Чтобы избежать так называемых гальванических дефектов, отверстия и отверстия для потока для расплава цинка должны быть расположены таким образом, чтобы цинк мог беспрепятственно протекать и вытекать. Защита от коррозии. В принципе, горячее цинкование очень устойчиво; прочность покрытия превосходит только дуплексное покрытие для горячего цинкования плюс дополнительный слой. Атмосферное и механическое сопротивление: при нормальных атмосферных условиях горячее цинкование защищает более 40 лет от коррозии; при более высокой нагрузке продолжительность защиты обычно составляет более 25 лет.

При назначении толщины цинковых покрытий на поверхности деталей, используемых в атмосферных условиях, необходимо учитывать возрастающее загрязнение атмосферы. Несколько десятилетий назад такие конструкции надежно защищались цинковым покрытием толщиной 35 мкм и служили не менее 50 лет. В настоящее время цинковое покрытие такой толщины разрушается менее чем за 10 лет.

Поскольку цинковое покрытие претерпевает сплав со сталью, оно неразрывно связано со стальными механическими напряжениями, возникающими при транспортировке, строительстве и использовании стальных конструкций, не оставляет повреждений. Конструкция: Горячая система гальванизации защищает металлический характер и структуру поверхности системы защиты от коррозии металла. Но что это за материал? Какие преимущества у него есть? Мы объясняем в этой записи.

Сталь представляет собой сплав железа и других элементов, среди которых мы выделяем углерод. Мы говорим о стали, когда содержание углерода составляет менее 2%. Для того, чтобы сталь была пригодна для гальванизации, необходимо, чтобы она содержала определенный процент кремнезема и фосфора.

Для изделий специального назначения толщина цинковых покрытий может значительно отличаться от указанных выше величин; например, для покрытия водопроводных труб специального назначения и резервуаров для воды рекомендуется толщина цинка 50 мк. Мелкие крепежиыг детали цинкуются на толщину 4 - 7 мк.

В табл. 9 приведена толщина цинковых покрытий в зависимости от времени осаждения и плотности тока.

Отрадно, что мы ошибочно полагаем, что гальванизация только покрывает или сплавляет сталь и цинк. Цинк гальванизирует цинк. Будучи самым окисляемым цинком и образуя стабильный оксид, он защищает сталь от окисления. Но это не всегда цинк или просто цинк.

Слой цинка наносят в соответствии с процессом горячего цинкования или электролитически. «Цинкадо» - это общий термин, который обозначает применение покрытия из цинка на стали. Обычно измеряется в граммах покрытия цинка на м2 поверхности. Существуют различные способы гальванизации или цинкования.

| Заполнение литейных раковин без шаблона и с шаблоном. а-без шаблона. / - лишние валики на поверхности металла по соседству с раковинами. 2-металл в раковине. б-с шаблоном. / - металл, задержанный шаблоном. 2-шаблон. 3-металл в раковине. |

Горячее цинкование – это метод покрытия поверхности металлического изделия слоем цинка, уступающий по своей популярности только гальванической технологии оцинковки. Между тем по стоимости выполнения, а также по долговечности формируемых цинковых покрытий данный способ превосходит электрохимическое цинкование.

Ознакомиться с требованиями ГОСТ к горячим цинковым покрытиям можно, скачав документ в формате pdf по ссылке ниже.

ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

Горячее цинкование путем непрерывного процесса

Затем его подвергают температуре 800 ° С и затем охлаждают в защитной атмосфере. Когда он извлекается, его сушат воздушным потоком, чтобы регулировать толщину осадка цинка. Этот процесс гарантирует большую однородность гальванизации на профиле.

Цинк покрыт погружением в расплавленный цинк или горячее покрытие путем погружения

Этот процесс заключается не только в осаждении на поверхность стали нескольких микрометров цинка. Цинковое покрытие химически соединено со стальным основанием, поскольку происходит диффузионная металлургическая химическая реакция между цинком и железом или сталью.

Зачем металлические изделия подвергают цинкованию

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

При удалении стали из ванны было сформировано несколько поверхностных слоев из сплава цинка и железа, в которых цинк затвердевает. Эти различные слои сплава более твердые, чем стальные основания, и имеют повышенное содержание цинка при приближении к поверхности покрытия.

Вклад цинка путем погружения зависит от толщины основного материала. Стальные кусочки помещают в раствор солей цинка. Таким образом, покрыта вся внешняя поверхность. Форма обрабатываемой детали определяет распределение толщины и, следовательно, коррозионную стойкость.

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Цинк покрыт тепловой проекцией

Цинк или цинко-алюминиевый сплав в виде нити или порошка подают металлизирующую пистолет, в которую металл расплавляется пламенем или электрической дугой. Жидкий металл распыляется с помощью сжатого воздуха и проецируется на поверхность защищаемой стали, которая ранее была подготовлена дробеструйной обработкой. Эта операция необходима для получения шероховатости, необходимой для адгезии покрытия. В общем, поверхность металлизированных изделий должна быть покрыта системой окраски, которая включает по меньшей мере один слой засорения.

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Формула «Холодная оцинковка» иногда используется при нанесении краски на цвет оцинкованного покрытия или содержащего цинк. Принципы измерения толщины и толщин толщин являются либо магнитной индукцией, либо паразитным током. На поверхностях всех типов металлических материалов можно использовать толщину слоя и толщину краски. Поэтому эти устройства не могут отсутствовать в месте, где выполняются процессы гальванизации. Измерители толщины слоя и краски особенно подходят для контроля качества при анодировании, цинковом покрытии или процессах гальванизации.

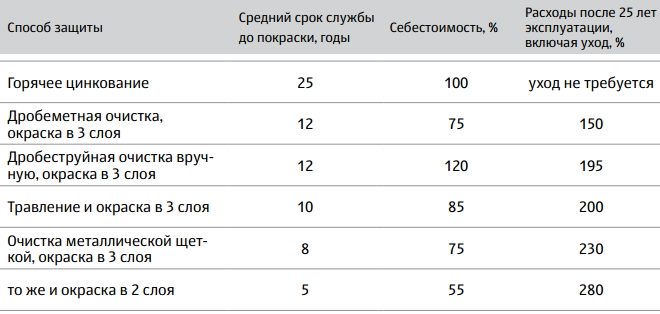

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

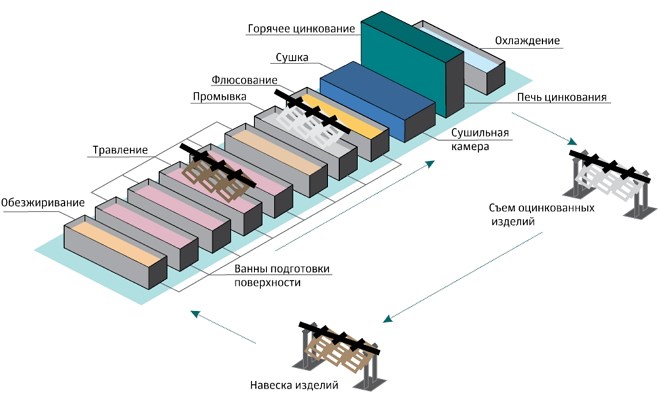

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Вы также можете найти различные толщины стен, которые определяют твердость металлических, пластиковых и стеклянных стен. Эти толщиномеры толщины особенно подходят для проверки твердости стенки паропроводов и других трубопроводов под давлением. Для правильной передачи ультразвуковой волны и обеспечения высокой точности небольшой сенсорный гель должен быть помещен между датчиком и объектом измерения, после чего скорость звука регулируется, и устройство показывает толщину стену объекта, подлежащего измерению.

Они доступны в аналоговой и цифровой форме. Каждый блок имеет память 10 значений измерения. Результаты измерения могут быть быстро получены на месте благодаря простоте управления. Они также помогают обслуживающему персоналу или персоналу претензий. Специальным применением манометров материалов является высокая точность использования драгоценных камней, ювелирных изделий и других ценностей. Здесь вы можете выбрать основную группу наших измерителей толщины. Будет направлено на наше оборудование.

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

Основной причиной гальванизации является защита стали от коррозии. Оцинкованное покрытие представляет собой по существу чистый цинк. Холоднокатаная сталь пропитывается в расплавленной цинковой ванне. Масса покрытия регулируется воздушными ножами, которые регулируются для получения желаемого покрытия.

Выбранная толщина покрытия будет иметь непосредственное влияние на срок службы материала. Цинк демонстрирует исключительные антикоррозионные свойства на стальных подложках из-за его низкой скорости окисления и защиты его от разрушения, что препятствует коррозии металла. Материал пассивируют и сушат досуха. Эта пассивация усиливает защиту, обеспечиваемую покрытием, погружая материал в кислый раствор, который устраняет любое загрязнение свободным железом. Это загрязнение может привести к преждевременной коррозии материала.

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Пассивация также приводит к образованию оксидной пленки, которая также защищает материал от коррозии. Затем материал обрабатывают холодным способом для создания гладкой поверхности. После процесса цинкования и, когда цинк все еще находится в жидкой форме, сталь отжигается путем пропускания ее через печь. После отжига покрытие затем представляет собой сплав железо-цинк, а не свободный цинк, как в случае оцинкованной стали. Этот процесс обеспечивает более гладкое матовое покрытие, которое улучшает его свойства адгезии краски.

Многие гальванеальные изделия окрашиваются после их изготовления. Оцинкованная сталь более устойчива к коррозии, чем сталь с холодной обработкой и ее свойства Оцинкованное цинковое покрытие более жесткое, чем оцинкованное, что делает его чрезвычайно устойчивым к царапинам. Стоимость оцинкованной стали ниже, чем у стали оцинкованы.

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Покрытие химически связывается со сталью и образует прозрачную органическую смолу на алюминии и цинке. Эта смола наносится на обе стороны материала и затем отверждается. Никакой химической обработки или нанесения лакового масла не требуется; это минимизирует отпечатки пальцев при обращении. Технология процесса гальванизации состоит из тщательного химического приготовления стальных деталей. Химическая очистка стали происходит в несколько этапов и направлена на полное удаление примесей с неправильной и окисленной поверхности. тонкая поверхность, сталь определенно соединяется с расплавленным цинком, создавая защитный слой.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Изделия из стали, недостаточно защищенные от внешних факторов, характеризуются сокращенным периодом использования. Из всех методов контроля коррозии лучше всего оцинковаться горячим способом. Это самый эффективный, долговечный и экономичный способ защиты от ржавчины. Коррозия, поэтому окисление железа в стали, является явлением вынужденного разрушения материала в результате его реакции с окружающей средой. В ходе этого процесса образуются несколько слоев сплавов, что обеспечивает отличную адгезию к Внешняя поверхность сплава состоит из чистого цинкового покрытия.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.