Оцинкованная сталь толщина цинкового покрытия. Большая энциклопедия нефти и газа

Горячее цинкование – это метод покрытия поверхности металлического изделия слоем цинка, уступающий по своей популярности только гальванической технологии оцинковки. Между тем по стоимости выполнения, а также по долговечности формируемых цинковых покрытий данный способ превосходит электрохимическое цинкование.

Ознакомиться с требованиями ГОСТ к горячим цинковым покрытиям можно, скачав документ в формате pdf по ссылке ниже.

ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

Выбор подходящей антикоррозионной системы в зависимости от ее требуемого срока службы - это вопрос для дизайнера, который должен знать степень коррозионной агрессивности атмосферы, которой будет подвергаться конструкция. Если необходимо определить горячее цинковое покрытие, то правильное использование известных среднегодовых потерь на коррозию цинка в данной среде является лишь вопросом рутины. Жизненный цикл погружения цинка. Оцинковка цинка - наиболее часто применяемая антикоррозионная защита стали во всем мире.

Он уникален для ряда полезных свойств, которые могут быть не достигнуты другими антикоррозийными системами. Поэтому окунание цинка является предпочтительным типом антикоррозионной обработки стальных конструкций и изделий в строительстве, транспорте, энергетике и других областях.

Зачем металлические изделия подвергают цинкованию

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

Горячее цинкование является специальной технологией погружного покрытия, в которой цинк образует жесткое и непроницаемое покрытие с длительным сроком службы. Как один из последних, мы гальванизируем вручную в плоскогубцах или используя различные ручные инструменты, что позволяет нам также гальванизировать изношенные детали. Эти услуги используются в строительстве, телекоммуникациях, транспорте, сельском хозяйстве и т.д. мы считаем, что вы станете нашим довольным клиентом.

Горячее цинкование является одним из самых прочных способов защиты металлических изделий от коррозии. Посредством погружения продукта в цинковую ванну происходит металлургическая реакция цинка с железом. Созданная таким образом поверхность имеет одинаковую толщину в области, углах и краях. Его применение в основном встречается в строительстве, технике, а также там, где требуется долговременная обработка поверхности. Срок службы горячего цинка во внешнем виде - это несколько десятилетий.

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Десять причин гальванизации

Когда мост был отремонтирован более 100 лет, горячеоцинкованные провода были в отличном состоянии. Это связано с тем, что из-за гораздо более строгих законов атмосфера намного чище и загрязнена меньшим количеством двуокиси серы, что является одним из основных коррозионных факторов. На поверхности изделий из оцинкованной стали появляются красновато-бурые пятна, содержащие только интерметаллические фазы, через определенный промежуток времени. Однако речь идет не о коррозии стали, а только очень небольшое количество железа в слое железо-цинковый сплав окисляется для получения этих пятен. Предполагается, что косвенные затраты могут составлять до 6% от валового внутреннего продукта.

Конкурентные закупочные расходы

Горячая оцинкованная сталь длится намного больше, чем 20 лет назад. . Цена горячего цинкования, особенно для мелких поверхностей, ниже, чем у большинства альтернативных покрытий.

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Самая низкая стоимость за всю жизнь

Кроме того, горячее цинкование становится все дешевле по сравнению с покрытиями. Причина проста: альтернативы, особенно покрытия, очень трудоемкие по сравнению с горячим цинкованием, технология которых очень механизирована. Низкая стоимость владения и долговечность делают гальванизацию наиболее универсальным и экономичным способом долговременной защиты стали. Для горячего цинкования рекомендуется хорошо поддерживать оцинкованные детали с очень большими интервалами, что выгодно для объектов в труднодоступных местах, тяжелой местности, строительных комплексов или зданий, обслуживание которых связано с риском, например линий электропередачи.

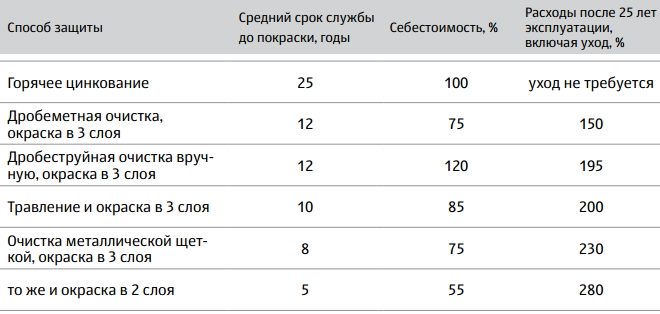

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Хорошо зарекомендовавшие себя годы с горячим цинкованием показали свои преимущества. Углеродные цинковые покрытия защищают сталь тремя способами. Скорость коррозии цинкового покрытия очень медленная и однородная по сравнению со сталью, поэтому очень легко оценить ее срок службы в данной атмосфере. Покрытия обеспечивают прежде всего катодную защиту. Поверхности, поврежденные путем сверления, резки, царапин, дополнительно защищены от коррозии из-за продуктов коррозии цинка.

Время нанесения антикоррозийного покрытия, включая предварительную обработку поверхности, может быть короче, чем один день. Суть процесса горячего цинкования заключается в том, что, если покрытие кажется регулярным и безупречным, то одно и то же. Его можно легко контролировать с помощью магнитных или других простых неразрушающих методов.

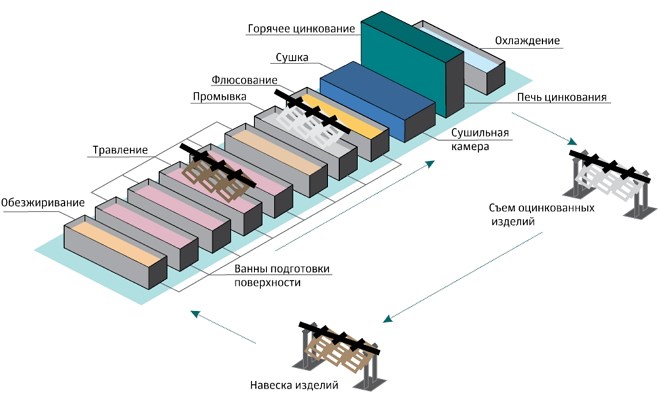

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

Горячее цинкование относительно просто, прямо и точно контролируется. Горячая оцинкованная сталь готова к использованию. Никакой дополнительной обработки и подготовки поверхности не требуется. Как только конструкция оцинкована, ее можно сразу собрать, и это ускорит строительство.

Горячее цинкование уникально тем, что оно приводит к нанесению покрытия, связанного с исходным металлом, путем металлургического склеивания. Этого нельзя достичь никаким другим способом получения покрытий. Горячее цинковое покрытие на сегодняшний день является наивысшей устойчивостью к механическим повреждениям при транспортировке, хранении, транспортировке и использовании. Это делает горячее цинковое покрытие идеальным решением при протирании поверхности.

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Горячее цинковое покрытие образуется, когда все части погружены в ванну расплавленного цинка, и поэтому поверхность полностью покрыта покрытием. Покрытие также покрыто внутренней поверхностью, неприятными углами и труднодоступными внутренними пространствами, которые не могут быть покрыты покрытием по-другому.

Внешние атмосферные воздействия вызывают сталь и создают очень высокий риск коррозии. Правильно подобранная обработка поверхности кабельной системы является эффективной защитой от агрессивной агрессии. Согласно средней коррозионной стойкости толщины цинка в коррозионной среде, можно выбрать подходящую обработку поверхности.

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Оцинковка цинком Оцинкованные оцинкованные стальные опоры подготовлены методом Сендзимира для непрерывного горячего цинкования. Для обеспечения повышенной защиты от коррозии создается слой цинка. Первичная обработка поверхности с помощью цинка Сендзимир.

На листе после удаления цинкового связующего слой из сплава железа и цинка покрывают слоем чистого цинка. Преимуществом слоя является высокая степень защиты от коррозии, когда толщина слоя цинка составляет 50-100 мкм в зависимости от толщины материала. Ироническое цинкование является очень деликатным процессом, поскольку это гальванизация готовой продукции - тонкие, открытые профили. Риск деформации продукта высок. Чтобы получить высококачественную поверхность цинка, нам нужен очень богатый опыт использования цинковых технологий.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Продукты, покрытые оцинкованным цинком, используются, например, в зонах с жесткой коррозионной нагрузкой. в нефтехимической промышленности. Поверхностная обработка оцинковки цинка. Он используется на кронштейне на стене, соединительном материале, винтах, шайбах, гайках и т.д.

Неэлектролитная кожа - это покрытие, нанесенное из микропластов из цинка и алюминия. Общая толщина нанесенных слоев после сушки и отверждения составляет 5 - 15 мкм. Копос выполнил тест на соляной туман, чтобы проверить качество неэлектролитных косичек. Было установлено, что испытание не привело к повреждению поверхности в течение 300 часов во время солевого тумана. Этот способ снова подходит, в частности, для элементов соединительного материала.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Защита от лакирования Лакирование - это способ защиты пластикового листа от электростатического поля от нанесения на поверхность оцинкованного изделия. Можно наносить лак в целом, то есть внутри и внутри желоба или периметра, на внешней поверхности желоба. Лак обоих типов достигает 60 мкм. Обработка поверхности эпоксидным покрытием часто используется при реализации дизайнеров и бизнес-центров, где маршруты являются визуальными, т.е. они не скрыты потолком и подвешены прямо под потолочной конструкцией.

Так называемый общий лак может применяться либо в слое 60, либо 100 мкм. Обработка поверхности эпоксидным покрытием и полиэфиром. Такие продукты также подходят для использования в средах с очень высокой коррозионной агрессивностью. Оцинкованная сталь, покрытая одеялом, не имеет покрытий в течение всего срока службы. При более низких финансовых затратах порошковый полиэфир обеспечит по меньшей мере такую же коррозионную стойкость, как оцинкованная оцинковка.

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Нержавеющая сталь - единственный материал, который не нуждается в поверхностной обработке и коррозионно стойкий к своим производственным свойствам. Хромоникелевая аустенитная сталь обладает отличной устойчивостью к атмосферным воздействиям и коррозии. При определении требований заказчика необходимо определить класс нержавеющей стали, наиболее часто используемый класс нержавеющей стали -. Каждая среда должна оцениваться в соответствии с уровнем агрессивной агрессии в соответствии с финансовым бюджетом проекта и выбирать оптимальный вариант.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Эти технические и деловые условия применяются к стальным пилонам, перечисленным в каталоге. Условия являются обязательными как для поставщиков, так и для клиентов. Клиентам рекомендуется подробно ознакомиться с этими положениями и условиями. Любые несоответствия должны быть взаимно согласованы и указаны в договоре купли-продажи.

Общие характеристики стальных мачт

Стальные мачты изготовлены из бесшовных или сварных стальных труб. С целью использования для освещения, сигнализации, рельса, тяги, флага, антенны и специальных. По форме хвостовика и появлению трубчатых ступенчатых, конических, пирамидальных и декоративных. В зависимости от метода крепления на фланцевой и фланцевой основе. . Арматура крепится к универсальному балку с помощью крепежа, который не входит в комплект поставки мачты. Дверь совмещена с поверхностью мачты. Для мачты мачты электроинструмент крепится к поверхности днища мачты и перекрывается мачтой.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Розетки мачты изготовлены из различных материалов. При необходимости они поставляются отдельно. Для кладки, встроенной в бетонирование или бетонный фундамент, следует учитывать расчетные расчеты, тестовые измерения и условия установки. Порт ввода кабеля ориентирован на оси двери, а нижний край отверстия находится на глубине 500 мм.

Для фланцевых мачт кабели проходят через центральное отверстие во фланце. Для всех типов стальных трубных мачт с креплением вала к бетонному основанию можно сделать вариант с защитной пластиковой манжетой, чтобы увеличить коррозионную стойкость в точке, где мачта забита в основание. Эту манжету нужно заказать.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Самой простой и при этом максимально результативной методикой защиты железных и стальных изделий от коррозии является горячее цинкование. Данная технология с успехом используется уже на протяжении нескольких столетий.

1 Горячее цинкование – общие сведения и немного истории

В далеком для нас 1742 году французский химик Малуэн провел опыты по погружению изделий из стали в емкость с цинком, находящимся в расплавленном состоянии. Итогом таких процедур стало появление защитного слоя на поверхности обработанных деталей.

В середине 1830-х годов соотечественник Малуэна Сорель получил патент на использование расплавленного цинка с целью придания стальным конструкциям антикоррозионных свойств. А буквально через 10 лет в немецком городе Золингене начало работать первое предприятие, на котором выполнялось горячее цинкование изделий.

Всемирное признание описываемый способ горячего цинкования металла получил в середине прошлого столетия. Сейчас в сфере нет более популярной и востребованной методики.

Изделия, обрабатываемые с ее помощью, могут использоваться практически в любых условиях эксплуатации, исключая лишь сильные кислотные и щелочные среды.

К несомненным преимуществам применения метода горячего цинкования относят:

- высокий показатель производительности процесса;

- превосходную стойкость против ржавления обработанных конструкций;

- большую величину электропроводности цинкового слоя, а также его отличную теплопроводность;

- простота оборудования для горячего цинкования и легкость реализации технологического процесса;

- способность получаемого защитного слоя предохранять поверхность изделий от внешних воздействий даже в тех ситуациях, когда покрытие перестает быть сплошным в результате механических повреждений.

Отдельно стоит сказать и о том, что горячее цинкование эффективно противодействует процессу охрупчивания (водородного) оцинкованных поверхностей и непосредственно основного металла.

Недостатками данной методики признаются такие факторы:

- сравнительно большие траты цинка на выполнение операции;

- определенная неравномерность цинкового слоя;

- возможность обрабатывать только те детали, чьи геометрические параметры не превышают размеров ванны, в которой производится цинкование;

- нельзя получить покрытия ультрамалой толщины (менее 2–3 микрон);

- трудности, возникающие при обработке конструкций, прошедших цинкование по горячей схеме (в частности, они очень плохо поддаются сварке).

2 Технология горячего цинкования

В соответствии с ГОСТ 9.307–89 процедура горячего цинкования металлоконструкций, и других изделий выполняют в несколько этапов. Сначала производится обезжиривание деталей. С них удаляют любые синтетические составы, а также масло. Причем данная процедура проводится при температуре около +70 °С. После этого деталь промывается, затем выполняется травление.

Под травлением в ГОСТ понимают тщательную очистку (при температуре около +25 градусов) металла от ржавчины и окалины в соляной кислоте. Далее производится еще одна промывка поверхности, цель которой заключается в удалении с изделий кислоты.

А затем осуществляется флюсование, необходимое, во-первых, для финишной очистки, а в-вторых, для того, чтобы на металлической поверхности сформировалась пассивная пленочная защита. Такая пленка позволяет расплавленному цинку более качественно смачивать обрабатываемую конструкцию и не дает развиваться процессам окисления.

![]()

Любая современная линия для осуществления горячего цинкования, кроме того, снабжается отсеком для сушки деталей и их одновременного нагрева до 100 градусов по Цельсию. Теперь изделие полностью готово к обработке, при которой его опускают в расплавленный цинк (его температура – около +450°), находящийся в керамической ванне (она может изготавливаться и из другого материала, но чаще применяется керамика). Заметим, что погружение деталей в расплав выполняется в специальном барабане, который вращается и дает возможность цинковой смеси проникать во все трещины и поры металла.

В ванне изделия находятся не более 10 минут (минимальная длительность процедуры составляет 3–4 минуты). За данный период времени на них создается шлаковый слой, который затем удаляют, используя металлический скребок. Оставлять шлак категорически запрещается, так как на обработанных деталях обязательно останутся его частицы.

При извлечении оцинкованных конструкций из расплавленной ванны следует обращать внимание на то, с какой скоростью они вынимаются. Слой цинка на изделиях будет тем тоньше, чем медленнее их достают из ванны. После извлечения барабан, в которых находятся детали, раскручивают, благодаря чему с изделий убирается лишний цинк. В тех случаях, когда горячее цинкование производится для антикоррозионной защиты крепежных элементов с внутренней резьбой (в частности для гаек), их резьбу ГОСТ рекомендует проточить.

Все описанные операции выполняются в автоматическом режиме. Производственная линия специально конструируется по такому принципу, когда от ошибок человека ничего не зависит. Даже низкая квалификация работника не может повлиять на эффективность, которой обладает горячее цинкование.

Добавим, что в составе автоматических линий имеются спецустановки, предназначенные для вытяжки вредных для человека испарений. Такие мощные вентиляционные системы делают метод и технологию горячего цинкования безопасными, удаляя любые потенциально вредные загрязнений и пары соляной кислоты.

3 Контроль качества покрытий по ГОСТ 9.307

Цинковый слой проверяется на прочность сцепления с основным металлом, на толщину, а также выполняют визуальную проверку его качества. Внешние показатели проверяются на всех без исключения изделиях, подвергшихся цинкованию. Визуальный анализ должен проводиться на дистанции не более 25 сантиметров от поверхности деталей при уровне освещенности от 300 люкс и более.

Толщину защитного слоя ГОСТ позволяет изучать по двум методикам:

- Металлографическая. В этом случае обследованию под микроскопом металлографической группы подвергается слой на вырезанном из оцинкованной детали поперечном шлифе. Всего делается 3 и более замеров на разных участках образца. Затем из них высчитывают среднее арифметическое.

- Магнитная. При такой методике применяются толщинометры, которые определяют при помощи изменений величин сопротивления (магнитного) реальную толщину защитного цинкового слоя. В общей сложности на образце проводится не менее пяти замеров сопротивления.

Толщину покрытия проверяют до того, как на конструкции были нанесены составы для консервации, выполнено хроматирование либо иные варианты специальной обработки. Если контролируется качество цинкового слоя на крепежных элементах, замеры производятся на их торцах и головках.

Прочность сцепления защитного слоя и основного металла контролируется по ГОСТ следующими способами:

- Крацевание. Латунными либо металлическими щетками, вращающимися на скорости 1500–2800 оборотов в минуту, крацуют исследуемую поверхность (операция длится не менее 15–20 секунд). Затем проверяют изделие на наличие на нем явлений отслаивания или вздутия.

- Нанесение царапин. Острием твердого стального приспособления под 30-градусным углом наносят на поверхность изделия от 4 до 6 линий параллельно друг другу, а затем еще столько же линий перпендикулярно предыдущим. В тех случаях, когда в проверяемой зоне покрытие не отслаивается, его качество признается удовлетворительным.

- Удар молотком поворотной конструкции. Вес такого приспособления согласно ГОСТ должен равняться 212,5 граммам. Его монтируют над обезжиренной и очищенной от пыли поверхности детали, а затем вертикально опускают на нее (процедура выполняется дважды).

- Нагрев. Горячеоцинкованные изделия нагревают до 180–200 градусов и выдерживают на протяжении 60 минут при такой температуре, после чего выносят на воздух и охлаждают. На качественных покрытиях после подобной проверке не должно образовываться отслаиваний и вздутий.

![]()

Напоследок добавим, что описанное цинкование по ГОСТ выполняется в ваннах, в которых цинк имеет массовую часть не меньше 98 процентов. А химсостав расплава для обработки должен соответствовать требованиям Государственных стандартов 19251 (1–5).